異種金属の接合に適した摩擦圧接

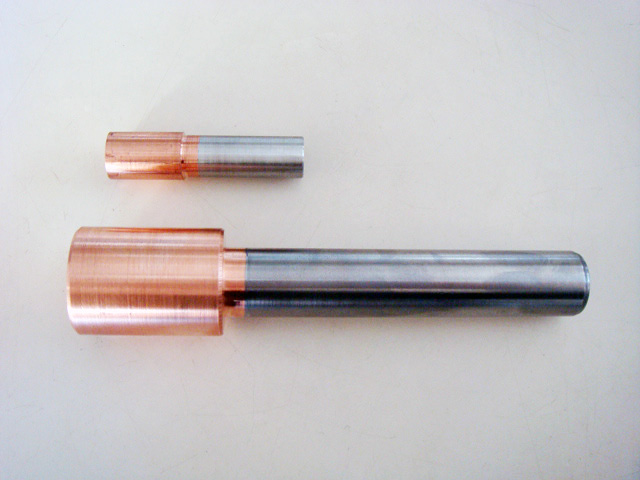

摩擦圧接法とは、接合する金属の母材を 高速で擦り合わせ、摩擦熱によって母材が軟化すると同時に圧力を加えて接合する技術です。固相状態で接合するので異種金属の接合に適していて、銅とアルミ、アルミとステンレスの接合といった溶接では難しい接合も摩擦圧接では可能です。また、アーク溶接やアルゴン溶接などのように溶接棒やフラックス、熱源を必要とせず、ガスやスパッタも出ないため、自然環境にやさしい接合方法と言われています。

摩擦圧接の用途

異種金属の接合に使われています。以下は溶接では難しいですが、摩擦圧接では可能です。

接合強度を必要とする様々な場面で使われています。

- ・印刷機用ローラー

- ・複写機用ローラー

- ・熱交換器関連部品(銅パイプとアルミの接合)

- ・重機関連部品(掘削機械のハンドルなど)

- ・自動車関連部品(タイロッドなど)

- ・変電設備用端子(銅とアルミの接合)

摩擦圧接のメリット・デメリット

溶接では難しいアルミとアルミの接合も摩擦圧接では容易に接合が可能です。当社ではアルミ同士の圧接のデータを持っています。

メリット

-

接合強度が高い。

-

加工時間が短い。(およそ0.2〜30秒)

-

材料の削減が可能。(内径を削ったり切り込みを入れたりする必要がありません)

-

工程が少なく済む。(母材を切断したらすぐに加工が可能です)

-

コスト削減が可能。

デメリット

-

摩擦圧接に耐えられる母材かどうかによって接合できない場合があります。(母材の硬さ・厚さ・形状によります)

-

溶接と比べて高価な設備(摩擦圧接機)が必要です。

-

専用の治具が必要です。

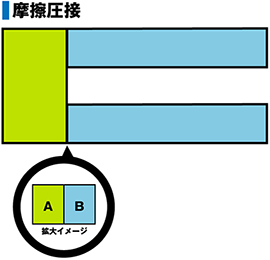

他の溶接との違い

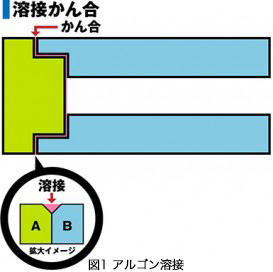

アルゴン溶接と比較

- ●異種金属の接合に適している

- ●アルミ×アルミの接合も容易

- ●溶接前のかん合が不要

内径を削って圧入したり(図1)、切り込み入れて接合する(図1の拡大図)必要がありますが、摩擦圧接では不要ですので、製造工程の短縮が可能になります。

- ●強度が強い

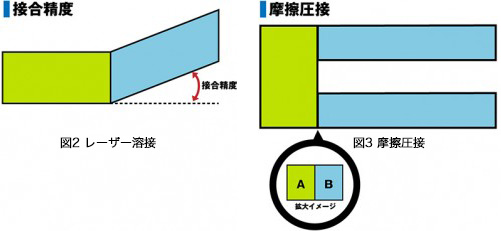

溶接では図1の拡大図のようにAB面のみで接合していますが、摩擦圧接は図2のように接合面すべて原子レベルで接合するため、付いたら離れないほどの強度があります。

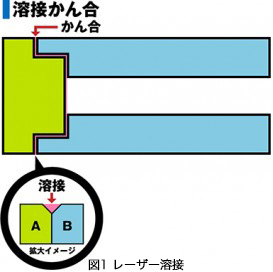

レーザー溶接と比較

- ●異種金属の接合に適している

- ●溶接前のかん合が不要

内径を削って圧入したり(図1)、切り込み入れて接合する(図1の拡大図)必要がありますが、摩擦圧接では不要ですので、製造工程の短縮が可能になります。

- ●接合精度が出しやすい

溶接では接合面が小さいため、図2のように接合精度を出すことが難しいと言えます。精度を出すためには、治具やシステムにノウハウが必要となります。摩擦圧接は図3のように接合面すべて原子レベルで接合するため、接合精度を出し易く歪みも少ないというメリットがあります。

- ●レーザー溶接と比べて安価

拡散溶接と比較

- ●拡散溶接に比べて安価

- ●大きな設備が不要

- ●量産が容易